લેસર સફાઈ અને અથાણું ધાતુની સપાટીની સારવાર માટે બે અલગ અલગ પદ્ધતિઓ છે. લેસર ક્લિનિંગ એ ધાતુની સપાટીની સારવારની પ્રક્રિયા છે જે લેસર જનરેટર દ્વારા ઉત્સર્જિત લેસર બીમનો ઉપયોગ રસ્ટ, સ્ટ્રીપ પેઇન્ટ અને કોટિંગ્સને દૂર કરવા માટે ઉચ્ચ ઊર્જા ઉત્પન્ન કરવા માટે કરે છે. અથાણું એ ધાતુઓની સપાટી પરથી કાટ, ડાઘ, અશુદ્ધિઓ અથવા દૂષકોને દૂર કરવા માટે વપરાતી સારવાર પદ્ધતિ છે.

અથાણું

અથાણાંની શીટ કાચા માલ તરીકે ઉચ્ચ-ગુણવત્તાવાળી હોટ-રોલ્ડ શીટથી બનેલી હોય છે, અને અથાણાંના એકમ દ્વારા ઓક્સાઈડનું સ્તર દૂર કરવામાં આવે છે, સુવ્યવસ્થિત કરવામાં આવે છે અને સમાપ્ત થાય છે. પ્લેટો વચ્ચેનું વચગાળાનું ઉત્પાદન, સપાટીની ગુણવત્તા અને ઉપયોગની જરૂરિયાતોને સુનિશ્ચિત કરવાના આધાર પર, વપરાશકર્તાઓને પ્રાપ્તિ ખર્ચને અસરકારક રીતે ઘટાડવા માટે સક્ષમ બનાવે છે.

પિકલિંગ શીટ્સના ફાયદા

1. સપાટીની ગુણવત્તા સારી છે, કારણ કે સપાટીની આયર્ન ઓક્સાઇડ સ્કેલ હોટ-રોલ્ડ પિકલિંગ પ્લેટમાંથી દૂર કરવામાં આવે છે, જે સ્ટીલની સપાટીની ગુણવત્તામાં સુધારો કરે છે અને વેલ્ડિંગ, ઓઇલિંગ અને પેઇન્ટિંગની સુવિધા આપે છે.

2. ઉચ્ચ પરિમાણીય ચોકસાઈ, સપાટ કર્યા પછી, પ્લેટનો આકાર અમુક હદ સુધી બદલી શકાય છે, ત્યાં અસમાનતાના વિચલનને ઘટાડે છે.

3. સપાટીની પૂર્ણાહુતિ સુધારે છે અને દેખાવને વધારે છે.

અરજીઓ

એવું કહી શકાય કે પિકલિંગ શીટ એ કોલ્ડ-રોલ્ડ શીટ અને હોટ-રોલ્ડ શીટ વચ્ચે ખર્ચ-અસરકારક ઉત્પાદન છે. તે ઓટોમોટિવ ઉદ્યોગ, મશીનરી ઉદ્યોગ, હળવા ઔદ્યોગિક ઉપકરણો અને વિવિધ આકારોના સ્ટેમ્પિંગ ભાગો, જેમ કે બીમ, સબ-બીમ, રિમ્સ, સ્પોક્સ, કેરેજ પેનલ્સ, પંખા, રાસાયણિક તેલના ડ્રમ્સ, વેલ્ડેડ પાઈપો, ઇલેક્ટ્રિકલ વગેરેમાં એપ્લિકેશનની વિશાળ શ્રેણી ધરાવે છે. કેબિનેટ, વાડ, લોખંડની સીડી, વગેરે, બજારની વ્યાપક સંભાવનાઓ ધરાવે છે. નીચે અમે અથાણાંની પ્રક્રિયાની તકનીકી પ્રક્રિયા રજૂ કરીશું.

અથાણાંનો સિદ્ધાંત

અથાણું એ સપાટીની પ્રક્રિયા છે જે સામાન્ય રીતે પ્રી-ફિલ્મિંગ સાથે સ્ટીલની સપાટી પરના સ્કેલ અને કાટને દૂર કરવા એસિડ સોલ્યુશનનો ઉપયોગ કરે છે. સામાન્ય રીતે, વર્કપીસને ધાતુની સપાટી પરના ઓક્સાઇડ અને અન્ય ફિલ્મોને દૂર કરવા માટે સલ્ફ્યુરિક એસિડ જેવા રાસાયણિક દ્રાવણમાં ડૂબવામાં આવે છે, જે ઇલેક્ટ્રોપ્લેટિંગ, દંતવલ્ક, રોલિંગ અને અન્ય પ્રક્રિયાઓની પૂર્વ-સારવાર અથવા મધ્યવર્તી સારવાર છે. ભીની સફાઈ તરીકે પણ ઓળખાય છે.

અથાણાંની પ્રક્રિયામાં મુખ્યત્વે ડૂબકી મારવાની પદ્ધતિ, સ્પ્રે અથાણાંની પદ્ધતિ અને એસિડ પેસ્ટ રસ્ટ દૂર કરવાની પદ્ધતિનો સમાવેશ થાય છે.

ઉપયોગમાં લેવાતા એસિડ્સ મોટે ભાગે સલ્ફ્યુરિક એસિડ, હાઇડ્રોક્લોરિક એસિડ, ફોસ્ફોરિક એસિડ, નાઈટ્રિક એસિડ, ક્રોમિક એસિડ, હાઇડ્રોફ્લોરિક એસિડ અને મિશ્ર એસિડ્સ છે.

પ્રક્રિયા પ્રવાહ

ધાતુના ભાગો પર લટકાવવું → રાસાયણિક ડિગ્રેઝિંગ (પરંપરાગત આલ્કલાઇન કેમિકલ ડિગ્રેઝિંગ અથવા સર્ફેક્ટન્ટ ડિગ્રેઝિંગ) → ગરમ પાણી ધોવા → વહેતા પાણીથી ધોવા જેમ કે: રાસાયણિક રંગ → રિસાયક્લિંગ → વહેતું પાણી ધોવા → સખત સારવાર → ધોવા → બંધ સારવાર → ધોવા → સૂકવણી → સમાપ્ત).

સામાન્ય ખામીઓ

આયર્ન ઓક્સાઇડ સ્કેલ ઘૂસણખોરી: આયર્ન ઓક્સાઇડ સ્કેલ ઘૂસણખોરી એ ગરમ રોલિંગ દરમિયાન રચાયેલી સપાટીની ખામી છે. અથાણાં પછી, તે મોટાભાગે કાળા બિંદુઓ અને પટ્ટીઓના આકારમાં દબાવવામાં આવે છે, સપાટી ખરબચડી હોય છે, સામાન્ય રીતે હાથની લાગણી હોય છે અને છૂટાછવાયા અથવા સઘન દેખાય છે. તે ઘણીવાર અપૂર્ણ ગરમી પ્રક્રિયા, ડિસ્કેલિંગ પ્રક્રિયા અને અથાણાંની રોલિંગ પ્રક્રિયાને કારણે થાય છે.

ઓક્સિજન સ્પોટ (સપાટી લેન્ડસ્કેપ પેઇન્ટિંગ): હોટ-રોલ્ડ સ્ટીલની સપાટી પર આયર્ન ઓક્સાઇડ સ્કેલ ધોવાઇ જાય પછી ટપકાં જેવા, રેખીય અથવા ખાડા જેવા દેખાવનો ઉલ્લેખ કરે છે. રોલિંગને મેટ્રિક્સમાં દબાવવામાં આવે છે, જે અથાણાં પછી પ્રકાશિત થાય છે. તે દેખાવ પર ચોક્કસ અસર કરે છે, પરંતુ પ્રભાવને અસર કરતું નથી.

મેક્યુલર: પીળા ફોલ્લીઓ ભાગ અથવા સમગ્ર બોર્ડની સપાટી પર દેખાય છે, જે ઓઇલિંગ પછી આવરી શકાતા નથી, જે ઉત્પાદનની ગુણવત્તા અને દેખાવને અસર કરે છે. તેનું મુખ્ય કારણ એ છે કે અથાણાંની ટાંકીની બહાર સ્ટ્રીપની સપાટીની પ્રવૃત્તિ વધુ હોય છે, કોગળાનું પાણી સામાન્ય રીતે સ્ટ્રીપને ધોવામાં નિષ્ફળ જાય છે, રિન્સ ટાંકીના સ્પ્રે બીમ અને નોઝલ અવરોધિત છે, અને ખૂણા સમાન નથી.

અંડર-પિકલિંગ: સ્ટ્રીપ સ્ટીલની સપાટી પર સ્થાનિક આયર્ન ઓક્સાઇડ ભીંગડા હોય છે જે સ્વચ્છ અને અપૂરતા રીતે દૂર કરવામાં આવતા નથી અને પ્લેટની સપાટી ભૂખરા-કાળી હોય છે, જેમાં માછલીના ભીંગડા અથવા આડી પાણીની લહેરો હોય છે. તેનો એસિડ પ્રક્રિયા સાથે કંઈક સંબંધ છે, મુખ્યત્વે કારણ કે એસિડની સાંદ્રતા અપૂરતી છે, તાપમાન ઊંચું નથી, સ્ટ્રીપ ખૂબ ઝડપથી ચાલે છે, અને સ્ટ્રીપને એસિડમાં ડૂબી શકાતી નથી.

વધુ પડતું અથાણું: સ્ટ્રીપ સ્ટીલની સપાટી ઘણીવાર ઘેરા કાળી અથવા ભૂરા રંગની કાળી હોય છે, જે બ્લોક, ફ્લેકી કાળા ફોલ્લીઓ અથવા મેક્યુલર દર્શાવે છે અને પ્લેટની સપાટી સામાન્ય રીતે ખરબચડી હોય છે. કારણ અન્ડરપિકલિંગની વિરુદ્ધ છે.

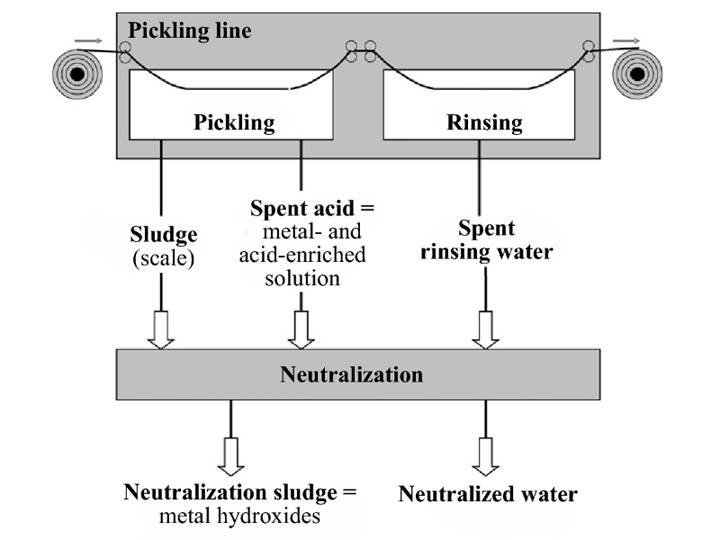

પર્યાવરણીય પ્રદૂષણ

ઉત્પાદન પ્રક્રિયામાં મુખ્ય પ્રદૂષકો તમામ સ્તરે પાણી ધોવાની પ્રક્રિયા દ્વારા ઉત્પાદિત ગંદુ પાણી, સેન્ડબ્લાસ્ટિંગ પ્રક્રિયા દ્વારા ઉત્પાદિત ધૂળ, અથાણાંની પ્રક્રિયા દ્વારા ઉત્પાદિત હાઇડ્રોજન ક્લોરાઇડ એસિડ મિસ્ટ અને અથાણાં, કોગળા દ્વારા ઉત્પાદિત કચરો છે. ફોસ્ફેટિંગ, નિષ્ક્રિયકરણ અને રસ્ટ નિવારણ પ્રક્રિયાઓ. ટાંકી પ્રવાહી, કચરાના અવશેષો, કચરો ફિલ્ટર તત્વ, કાચા માલના ખાલી બેરલ અને પેકેજિંગ કચરો, વગેરે. મુખ્ય પ્રદૂષકો હાઇડ્રોજન ક્લોરાઇડ, pH, SS, COD, BOD?, એમોનિયા નાઇટ્રોજન, પેટ્રોલિયમ વગેરે છે.

લેસર સફાઈ

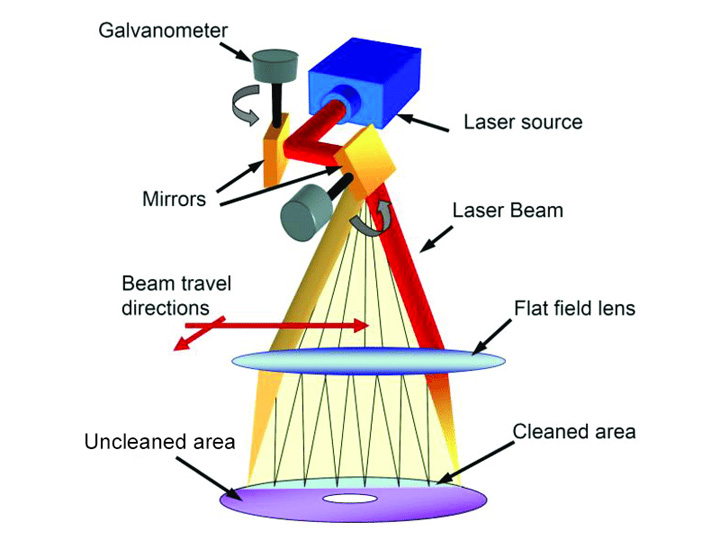

સફાઈ સિદ્ધાંત

લેસર સફાઈ મશીનપદાર્થની સપાટીને ભેદવા માટે લેસર ઉર્જાનો ઉપયોગ કરવાનો છે. સામગ્રીમાંના ઈલેક્ટ્રોન લગભગ 100 ફેમટોસેકન્ડ માટે ઉર્જા સ્પંદનને શોષી લે છે અને સામગ્રીની સપાટી પર પ્લાઝ્મા ઉત્પન્ન કરે છે. 7-10 પિકોસેકંડ પછી, ઇલેક્ટ્રોન ઊર્જા જાળીમાં સ્થાનાંતરિત થાય છે અને જાળી વાઇબ્રેટ થવા લાગે છે. પિકોસેકન્ડ પછી, ઑબ્જેક્ટ મેક્રો તાપમાન પેદા કરવાનું શરૂ કરે છે, અને લેસર દ્વારા ઇરેડિયેટ કરવામાં આવતી સ્થાનિક સામગ્રી ગરમ થવા લાગે છે, પીગળી જાય છે અને બાષ્પીભવન થાય છે, જેથી સફાઈનો હેતુ સિદ્ધ થાય.

સફાઈ પ્રક્રિયા અને અસર

અથાણાંની પદ્ધતિની તુલનામાં, લેસર ક્લિનિંગ સિસ્ટમ ખૂબ જ સરળ છે, કોઈ પ્રીટ્રીટમેન્ટની જરૂર નથી, અને તેલ દૂર કરવા, ઓક્સાઈડ સ્તર દૂર કરવા અને કાટ દૂર કરવાની સફાઈ કાર્ય એક જ સમયે હાથ ધરવામાં આવી શકે છે. પ્રકાશને બહાર જવા માટે ફક્ત ઉપકરણને ચાલુ કરો, પછી તેને સાફ કરો.

લેસર ક્લિનિંગ સિસ્ટમ Sa3 સ્તરના ઉચ્ચતમ ઔદ્યોગિક સફાઈ સ્તર સુધી પહોંચી શકે છે, સામગ્રીની સપાટીની કઠિનતા, હાઇડ્રોફિલિસિટી અને હાઇડ્રોફોબિસિટીને લગભગ કોઈ નુકસાન થતું નથી. તે અથાણાં કરતાં વધુ સંપૂર્ણ છે.

ગુણદોષ

પ્રક્રિયા પ્રવાહ અને કામગીરી જરૂરીયાતો

એક ડઝનથી વધુ પ્રક્રિયાઓ સાથે અથાણાંના સાધનની તુલનામાં, લેસર ક્લીનરે સૌથી સરળ પ્રક્રિયા પ્રાપ્ત કરી છે અને મૂળભૂત રીતે એક પગલું હાંસલ કર્યું છે. મોટા પ્રમાણમાં સફાઈ સમય અને સામગ્રી નુકશાન ટૂંકાવે છે.

અથાણાંની પદ્ધતિમાં ઑપરેશન પ્રક્રિયા પર કડક આવશ્યકતાઓ છે: રસ્ટ દૂર કરવાની ગુણવત્તાની ખાતરી કરવા માટે વર્કપીસ સંપૂર્ણપણે ડીગ્રેઝિંગ હોવી જોઈએ; અતિશય એસિડ સાંદ્રતાને કારણે વર્કપીસને કાટ ન થાય તે માટે અથાણાંના દ્રાવણની સાંદ્રતા નિયંત્રિત થાય છે; વર્કપીસને નુકસાન ન થાય તે માટે પ્રક્રિયાના વિશિષ્ટતાઓ અનુસાર તાપમાન નિયંત્રિત કરવામાં આવે છે અને સાધનો કાટનું કારણ બને છે; અથાણાંની ટાંકીમાં ધીમે ધીમે કાદવ જમા થાય છે, જે હીટિંગ પાઇપ અને અન્ય નિયંત્રણ ઉપકરણોને અવરોધે છે, અને તેને નિયમિતપણે દૂર કરવાની જરૂર છે; વધુમાં, અથાણાંનો સમય, ઈન્જેક્શન દબાણ, ઓપરેશન સ્પટરિંગ, એક્ઝોસ્ટ સાધનો વગેરે પર ધ્યાન આપવું જરૂરી છે.

લેસર ક્લિનિંગ પ્રારંભિક તબક્કામાં પરિમાણો સેટ કર્યા પછી મૂર્ખ જેવી કામગીરી અથવા સ્વયંસંચાલિત માનવરહિત કામગીરીને અનુભવી શકે છે.

સફાઈની અસર અને પર્યાવરણીય પ્રદૂષણ

મજબૂત સફાઈ અસર ઉપરાંત, લેસર સફાઈ સિસ્ટમમાં વધુ ફોલ્ટ સહિષ્ણુતાનો ફાયદો પણ છે.

ઓક્સિજન મેક્યુલર, લાલાશ અને કાળું થવું ઘણીવાર અથાણાંની પદ્ધતિની કામગીરીમાં ભૂલોને કારણે થાય છે, અને અસ્વીકાર દર વધારે છે.

વોટર ડ્રોપ લેસર પ્રયોગ સાબિત કરે છે કે લેસર ક્લિનિંગ સુપરસેચ્યુરેટેડ હોવા છતાં પણ તે મજબૂત ધાતુની ચમક ધરાવે છે, અને તે હાઇડ્રોક્સાઇડ અને અન્ય પ્રદૂષકો ઉત્પન્ન કરતું નથી, જે વેલ્ડીંગ જેવી આગળની પ્રક્રિયા પદ્ધતિઓને અસર કરશે નહીં.

લેસર ક્લિનિંગની આખી પ્રક્રિયામાં કચરો પ્રવાહી અને સ્લેગ જેવા પર્યાવરણીય પ્રદૂષણ થશે નહીં, જે સૌથી હરિયાળી સફાઈ પદ્ધતિ છે.

એકમ કિંમત VS રૂપાંતર કિંમત

અથાણાંના સાધનને ઉપભોક્તા તરીકે રસાયણોની જરૂર પડે છે, તેથી એકમની કિંમતમાં સાધનસામગ્રીનો ઘસારો + ઉપભોજ્ય વસ્તુઓની કિંમતનો સમાવેશ થાય છે.

લેસર ક્લિનિંગ મશીનને સાધનસામગ્રી ખરીદવા સિવાય અન્ય કોઈ ઉપભોજ્ય વસ્તુઓની જરૂર નથી. એકમ ખર્ચ એ સાધનસામગ્રીનું અવમૂલ્યન છે.

તેથી, સફાઈનો સ્કેલ જેટલો મોટો અને વર્ષો જેટલો લાંબો હશે, તેટલો લેસર સફાઈનો એકમ ખર્ચ ઓછો થશે.

અથાણાંની ઉત્પાદન લાઇનની રચનામાં જટિલ પ્રક્રિયાઓની જરૂર પડે છે, અને વિવિધ ધાતુની સામગ્રી માટે અથાણાંના એજન્ટોનો ગુણોત્તર સમાન નથી, તેથી રૂપાંતર ઉત્પાદન લાઇનને મોટા રૂપાંતરણ ખર્ચની જરૂર છે, અને મેટલ સામગ્રીને ટૂંકા ગાળામાં સાફ કરવાની જરૂર છે. સિંગલ છે અને લવચીક રીતે બદલી શકાતું નથી.

લેસર સફાઈ માટે કોઈ રૂપાંતર ખર્ચ નથી: સમાન સફાઈ મશીનના સોફ્ટવેર પરિમાણોને સ્વિચ કર્યા પછી, સ્ટીલ પ્લેટને એક મિનિટ અને એલ્યુમિનિયમ એલોયને આગલી મિનિટે સાફ કરવાની અસર પ્રાપ્ત કરી શકાય છે. JIT લવચીક ઉત્પાદનને અમલમાં મૂકવા માટે સાહસો માટે તે અનુકૂળ છે.

સારાંશ આપો

ઉત્પાદન ઉત્પાદનમાં અથાણાંની પ્લેટની વિશાળ શ્રેણી અને ઊંડાણપૂર્વકનો ઉપયોગ છે અને તે ઔદ્યોગિક સમર્થનમાં સકારાત્મક ભૂમિકા ભજવે છે. જો કે, મેન્યુફેક્ચરિંગ ઉદ્યોગના સતત અપગ્રેડિંગ સાથે, ક્ષમતા ઑપ્ટિમાઇઝેશન અને માળખાકીય ગોઠવણ પણ ધીમે ધીમે કરવામાં આવી રહી છે.

લોકોની પર્યાવરણીય જાગરૂકતામાં વૃદ્ધિ સાથે, સરકાર અને સાહસોને અથાણાંની ઉત્પાદન લાઇન માટે વધુને વધુ કડક આવશ્યકતાઓ છે, અને સંબંધિત સાહસોના નફાના માર્જિન પાતળું અને પાતળું થઈ રહ્યું છે. લેસર સફાઈ માટે એકંદર વાતાવરણ વધુ અનુકૂળ છે.

કદાચ આગામી દાયકામાં, પિકલિંગ શીટ્સનું નવું નામ હશે - લેસર ક્લિનિંગ શીટ્સ.